与热锻相比,冷成形技术可以获得精确的高质量形状,从而减少或消除对锻造零件的机械加工需求。这是在金属制品(螺母、螺钉)的轨道成形、冷锻造、冷镦和冷螺纹轧制等工艺中采用冷成形技术的主要原因。

特殊材料用于冷锻造,允许冷变形而不断裂。

为了准确地模拟冷成形,有必要使用在冷锻造温度(一般为20 - 400摄氏度)下测试的材料流变模型。

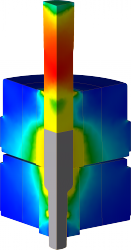

在冷锻过程中,刀具的弹性变形对锻件的形状有很大的影响,因此考虑到模具的弹性变形是非常重要的。

(冷成形过程中模具应力应变状态的模拟)

QForm的实施帮助SFL准确模拟锻造过程,从而避免了多种工具的试用和项目时间表上的延迟。这有助于我们确保第一次就锻件而言是正确的,并将模具开发的交货期缩短到60%。锻件上的其他缺陷也被发现与实时结果一致,这增强了我们对软件结果的信心。

t.s.a umai Thuraivan, Sundram紧固件有限公司

QForm将工具的弹性变形考虑在内,我们专门开发的模型包括:

耦合机械任务-当工件变形为塑性体(弹塑性)和工具变形为弹塑性

考虑局部热应力的冷却热弹塑性模型

优势

测量锻件尺寸以评价成形质量

锻件缺陷识别

预测变形负荷和验证冷镦机或压力机的能力

模具寿命估算及模具薄弱环节预测

模具磨损预测与优化

(模具在最后锻造阶段的有效应力值较高。QForm仿真结果与实际结果吻合)

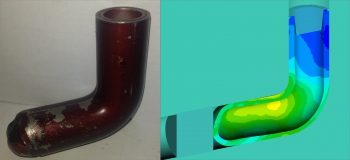

(液压成形模拟)

特殊的QForm功能,帮助模拟冷成形

利用Cockcroft-Latham断裂准则预测断裂缺陷

耦合机械和热任务,帮助评估模具变形对锻件最终形状的影响

使用预应力模具组件

用LUA编程语言编写的用户子程序的实现

利用可由用户子程序计算的塑性应变场和特殊场来预测锻件质量

在不同的模具表面上使用不同的润滑剂

先进的有限元网格控制能力,在板材-大块金属成形过程模拟中发挥了重要作用